|

17.12.2005

Проведение логистических исследований в группе компаний МАКССТОР для складов свежих овощей и фруктов

Если говорить о специализации, то это не касается главного направления работы группы компаний МАКССТОР. Мы по-прежнему разрабатываем, производим, продаем и монтируем различные стеллажные конструкции и средства механизации погрузочно-разгрузочных работ. Только объемы производства и реализации возросли и составляют сейчас более 40000 условных паллетомест в месяц. Также очень успешно продолжатся сотрудничество со шведской компанией ATLET. По оценке ее службы продаж, МАКССТОР сейчас занимает первое место среди европейских дилеров. Однако в деятельности департамента складских технологий наметилась своеобразная тенденция.

Несмотря на то что мы разрабатывали логистические проекты, проводили экспертизы и исследования для складов различных типов грузов, стало довольно интересно, что к нам постоянно обращаются клиенты для разработки логистики складских комплексов для свежих овощей и фруктов. Причем, это крупнейшие операторы в этом секторе рынка, которые обслуживают всю Россию и ближнее зарубежье.

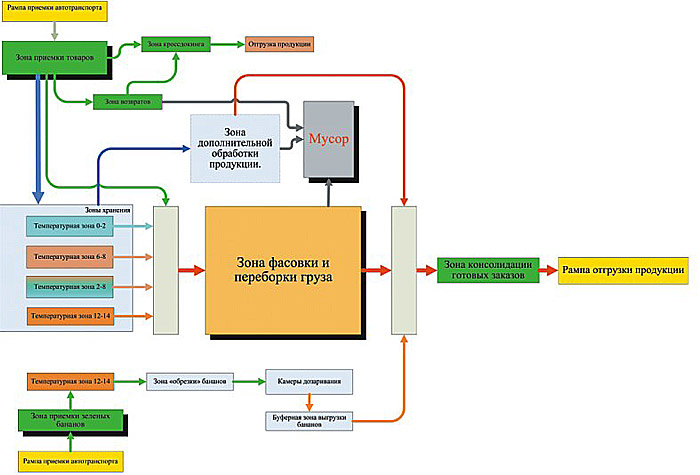

Складской комплекс для свежих овощей и фруктов – это не обычный склад и не только потому, что для каждого типа товара нужны оптимальные режимы хранения (температура, влажность, соседство с другими видами), а, прежде всего на таком складе производится огромная работа по предпродажной подготовке ( сортировка, фасовка в подложки, контейнеры, сетки, пакеты и т.п.). Специальные технологические операции необходимы для обработки бананов и утилизации отходов. Все это требует использования соответствующего оборудования и обслуживающего персонала и как следствие выделение значительных площадей. Кроме того, грузопотоки в этих функциональных зонах должны гармонично вписываться в общую концепцию склада. Другой особенностью является высокая оборачиваемость товаров, причем для некоторых видов объемы суточной переработки могут быть весьма значительными. Еще один существенный фактор – влияние «сезонности» на ассортимент. То есть на складе должна быть предусмотрена возможность регулирования режимов хранения.

Возможная схема грузопотоков склада овощей и фруктов представлена на рисунке 1.

С чего начинать создание такого склада и на что надо обратить внимание.

1. Прежде всего, если говорить о конкретном складе, необходимо иметь план участка земли и значения входных и выходных грузопотоков. В этом случае можно определить максимальные габаритные размеры здания и оценить возможность переработки грузопотоков. Почему мы обращаем внимание на планировку участка земли.

Пример из практики. Заказчик предоставил статистические данные по реализации различных видов товаров, свой прогноз на перспективу, состав специфических технологических операций. Была поставлена задача – разработать логистический проект «идеального склада» класса А с необходимыми размерами всех функциональных зон и соответствующей организацией приемной и отгрузочной рамп. При этом должен выполняться принцип минимизации работ. Мы выполнили работу с заданными начальными условиями. Однако, когда дело дошло до конкретного воплощении, выяснилось, что найти участок земли нужной формы и площади – задача чрезвычайно сложная. Позже мы делали ту самую работу заново, и оказалось, что переработку желаемых грузопотоков на фактическом участке земли организовать нельзя.

2. Сбор и обработка статистической информации по входным и выходным грузопотокам и предполагаемым запасам хранения для всех видов товаров. Это очень важный этап работы, так как здесь происходит деление товара по группам (режимам хранения), определяется количество и объем холодильных камер, способы размещения груза в камерах (влияет на выбор стеллажного оборудования и складской техники) и взаимное расположение камер (необходимо учитывать требования разработчиков холодильной техники). При выполнении этого этапа работы, кроме решения задач логистики, следует обратить внимание на тот факт, что в мировой практике используются несколько таблиц с разными рекомендуемыми значениями по оптимальным температурам и максимальным срокам хранения и совместимости по выделению/поглощению этилена для различных видов товаров. Как быть в этом случае? Естественно, решение должен принимать Заказчик.

Пример из практики. При разработке уникального склада большой вместимости, понимая важность проблемы, Заказчик предоставил нам материалы от нескольких мировых лидеров в этой области бизнеса. Причем не только практические рекомендации, а целые научные исследования (например, калифорнийского университета о том, как вырастить и сохранить урожай)! Мы провели тщательное сравнение информации, разработали соответствующие таблицы, что позволило Заказчику принять обоснованное решение.

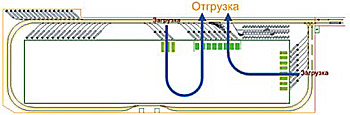

3. Разработка концепции организации склада. На данном этапе работы мы уже провели исследования участка земли, определили возможности совершения маневров транспорта на территории комплекса и вероятные места парковок и отгрузок (рис.2).

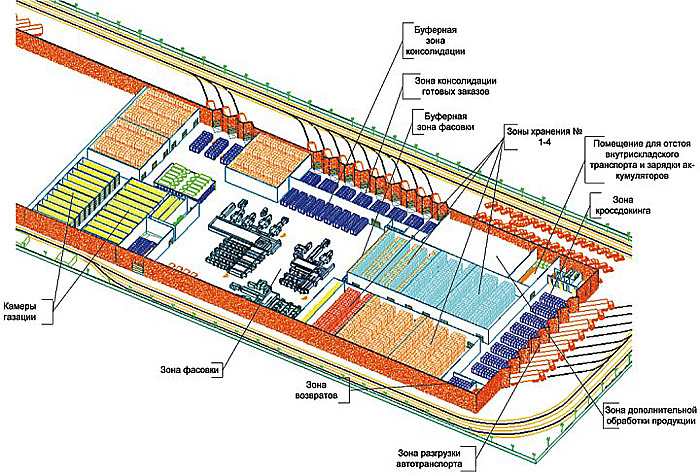

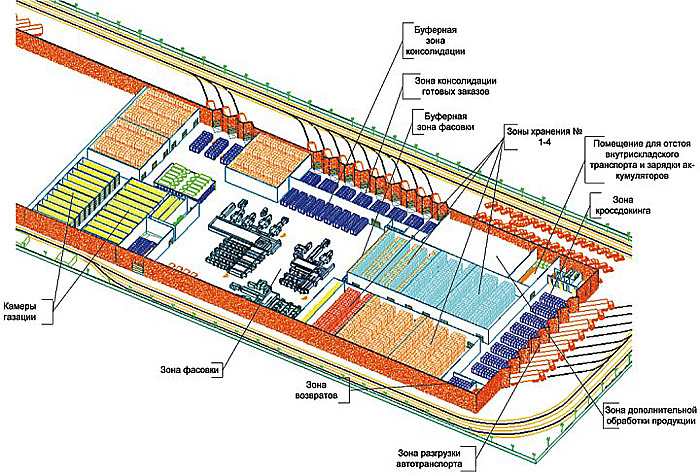

Кроме того, мы рассчитали количество холодильных камер, их вместимость, определили способы хранения груза, типы используемой техники, согласовали с Заказчиком типы и размеры особых технологических зон. Основная задача, решаемая на этом этапе - взаимное расположение всех зон, организация движения техники внутри склада, создание технологии грузопереработки, обеспечивающей минимум перемещений техники и людей, минимум пересечений грузопотоков, автономность работы функциональных зон и гибкость использования внутрисладской техники (см.рис.3).

Пример объемно-планировочного решения склада. Рисунок 3.

Пример из практики. На рисунке 3 показано решение объемно-планировочное нового склада. Как видно из рисунка, здесь предусмотрено организация нескольких буферных зон (например, фасовки и консолидации заказов). Буферные зоны предназначены для временного хранения груза, что делает работу складской техники очень гибкой. При этом реализуется следующий принцип, обеспечивающий отсутствие очередей на использование ресурсов и максимальную пропускную способность склада:

«получил задание на доставку нужного груза – доставил груз в буферную зону - получил новое задание для работы в любой зоне».

4. Оределение оптимизированных человеко-машинных ресурсов. Традиционно мы решаем подобные задачи с помощью имитационного моделирования и проведения серии вычислительных экспериментов, при этом определяются человеко-машинные ресурсы, уточняются размеры функциональных зон, алгоритмы управления процессами, количество парковочных мест и другие необходимые ресурсы.

Пример из практики. Для определения количества мест напольного хранения в зоне мусора, зависящего от объема переработки, был проведен ряд вычислительных экспериментов. В результате были установлены необходимые геометрические размеры зоны, порядок работы в ней и технические характеристики обслуживающей техники.

Следует отметить, что, как правило, мы разрабатываем несколько вариантов объемно-планировочных решений и возможных технологий, что после оценки инвестиций и эффективности функционирования склада позволяет Заказчику выбрать наиболее приемлемый вариант.

5. Оформление финального отчета и его презентация. Финальный отчет включает в себя все результаты работы – от анализа конфигурации участка земли, отведенной для строительства, до рекомендаций по количеству персонала. Все необходимые чертежи изготавливаются в 3d изображении, разрабатываются схемы движения по территории и внутри склада, приводятся наглядные иллюстрации результатов имитационного моделирования. После ознакомления с материалами производится утверждение проекта на совете руководителей Заказчика на базе презентации. Надо сказать, это очень ответственная и нелегкая процедура – практически защита диссертации. Можно понять высокие требования к результатам логистических исследований – они лежат в основе строительства и оснащения склада, а это требует огромных инвестиций.

Пример из практики. На защиту логистического проекта Заказчик пригласил экспертов из Голландии, считающихся одними из лучших в мире специалистов по хранению свежих овощей и фруктов.

Подводя итоги, нам бы очень хотелось обратить Ваше внимание на то, что МАКССТОР не только проводит тщательные логистические исследования для складов свежих овощей и фруктов, а готов разработать логистику складов для любых грузов, а затем полностью оснастить его.

Директор департамента складских технологий группы компаний МАКССТОР, к.т.н., доцент кафедры "Подъемно-транспортные системы" МГТУ имени Н.Э.Баумана, Зуев В.А., менеджер проекта Сухамера Д.О.

Группа МАКССТОР, г.Москва, Тел. (495) 937-42-20, 937-42-21, 937-42-22,

Сайт – www.maxstore.ru, E-mail: mail@maxstore.ru

Пример размещения склада на участке земли представлен на рисунке 2.

|