|

25.02.2013

Автоматизация на складе – от простого к сложному

Долгое время в нашей стране под понятием «Автоматизация склада» понималась автоматизация информационных потоков на складе. Прежде всего, под этим словосочетанием имелось в виду внедрение системы управления складом (WMS), терминалов сбора данных, интеграция с ERP-системами, т.е., по сути, информационные технологии. Но на самом деле это понятие надо рассматривать намного шире.

Автоматизация склада – это не только автоматизация информационных потоков, но и автоматизация складской физической обработки грузов вообще как таковой. И в этом контексте WMS является лишь частью автоматизированного склада, без которой невозможна его работа, но которая решает лишь часть складских проблем. Автоматизация склада – это не только автоматизация информационных потоков, но и автоматизация складской физической обработки грузов вообще как таковой. И в этом контексте WMS является лишь частью автоматизированного склада, без которой невозможна его работа, но которая решает лишь часть складских проблем.

В самом деле, на складе всегда есть тяжёлая физическая работа, выполнение которой связано с большими усилиями, и складские специалисты всегда активно внедряли системы механизации, в частности, погрузочно-разгрузочные работы. Такими инструментами всегда были ручные тележки, погрузчики и штабелёры различных типов. Но у всех этих многочисленных машин всегда был один недостаток – они требуют ручного управления. Человеческий фактор при определённых масштабах складских операций, к сожалению, становится проблемой: болезни, дисциплина, а самое главное – производительность. Ресурсы человека ограничены – он не может пройти в день больше, чем он может пройти, он не может поднять грузов больше, чем он может поднять. Любое увеличение производительности в таком случае возможно только путём увеличения числа работающих, площадей склада, количества грузоподъёмной техники и т.д. В целом ряде регионов человеческие ресурсы существенно ограничены.Все эти соображения и стали причиной поиска решений для автоматизации процессов складской обработки грузов. Эта отрасль в настоящее время интенсивно развивается по всему миру, в том числе и в нашей стране.

Главная проблема при внедрении автоматизации – это предубеждение клиентов в размере инвестиций и сложности внедрения. Да, действительно, комплексные проекты по автоматизации складов имеют очень большие бюджеты, исчисляемые миллионами евро, а иногда и десятками миллионов. Но надо очень чётко понимать, что существенный объем задач на складе может быть решён за относительно не большие деньги. Автоматизация часто может внедряться поэтапно, существуют различные уровни автоматизации, различные решения. А очень часто сложные решения вообще не требуются и легко заменяются простыми.

Ярким показателем простой автоматизации может быть пример внедрения решений для связи двух зданий: производственного и складского. Распространённым решением является устройство галерей, связывающих отдельные здания. Начинаем мы свою работу с обсуждения с клиентом вопроса, как эти здания будут связаны между собою? Чаще всего, с начала звучит ответ – с помощью погрузчиков. Но когда требуемую производительность (объем перемещаемых паллет в час) мы приводим к числу требуемых для этого погрузчиков и людей, управляющих ими, то мы видим масштаб проблемы: десятки машин, десятки людей. В результате мы предлагаем связать два здания конвейером. Да, бюджет, сопоставим с покупкой нескольких погрузчиков, и погрузчики все же необходимы для загрузки. Но общее число погрузчиков в несколько раз меньше при работе с конвейером, их эффективность работы существенно выше, т.к. они не имеют пустых пробегов на большие расстояния. Таким образом, задача решается эффективно и низкозатратно.

Ещё один пример. Межэтажное перемещение грузов. Многие предприятия используют для этого грузовые лифты или даже грузоподъёмную технику – погрузчики и штабелёры. Но что делать, если надо передавать между уровнями здания десятки и даже сотни паллет в час? Обычные решения здесь явно не подходят. В этом случае, мы предлагаем применение межэтажных подъёмников на базе паллетных конвейеров. Данный тип подъёмников имеет вход/выход в виде конвейера для паллет. Паллеты устанавливаются на него с помощью погрузчика или ручной тележки. Далее паллеты автоматически передаются по конвейеру на подъёмник и передаются на требуемый уровень. Высота таких подъёмников может достигать до 11 – 20 м. в зависимости от типа, грузоподъёмность – до 1-2 тн. Производительность варьируется в зависимости от высоты подъёма и может составлять сотни паллет в час.

Все это примеры простой автоматизации, не требующей больших существенных инвестиций и способной заметно упростить процессы на складе.

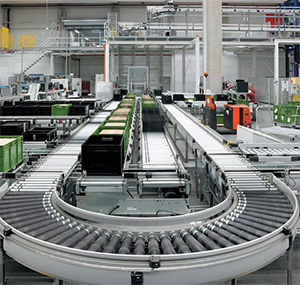

Но, безусловно, встречаются сложные случаи. Чем крупнее предприятие, тем труднее решить встающие перед ним проблемы такими простыми средствами. Поэтому приходится подключать «тяжёлую артиллерию»: автоматические склады для коробок и паллет, конвейеры для комплектации заказов, сортировочные конвейеры, нестандартные решения и т.д. Данные решения позволяют добиваться высоких показателей производительности.

Например, сортировочные решения могут позволять решать задачи по сортировке грузов (чаще всего, картонные коробки и пластиковые ящики) с производительностью от 1.500 шт./час до 10.000 шт./час и более. Для этого применяются специальные технологии: скоростные сортировщики разных видов, специальные системы управления ими.

Отдельно надо сказать про автоматические склады. Их основные преимущества – это высокая производительность, высокая точность выполнения заказов без ошибок, большая плотность хранения грузов, низкое участие людей в работе такого склада. Современные технологии паллетных автоматических складов позволяют строить стеллажные системы до 50 метров высотою (самонесущие склады). Скорость обработки – сотни паллет в час (200 и более).

Автоматические склады для коробок в последнее время получили большое развитие. Оборудование современного склада позволяет добиться высоких скоростей обработки грузов и позволяет обрабатывать тысячи коробок/час. Автоматические штабелёры, как правило, работают на высотах до 18-20 м. В последнее время этот тип складов получил новый вид оборудования – шаттлы. Это оборудование позволяет существенно увеличить производительность и скорость перемещения грузов по складу. На базе шаттловых решений строятся все больше и системы комплектации заказов по принципу «товар к человеку» с фантастически высокими показателями производительности – до 750 строк/в час на одного комплектовщика.

В заключение хочется сказать, что вопросы автоматизации склада требуют очень высокой степени проработки. Автоматизация – это, как правило, специализированное и не гибкое решение. Оно создается под конкретные задачи и очень редко бывает универсальным решением. Поэтому все просчеты при проектировании могут обернуться высокими затратами на исправление ошибок.

ООО «ФАБС Логистик» работает на рынке автоматизации складских процессов уже около 15 лет и имеет гигантский опыт практически во всех областях. Мы готовы предоставить нашим клиентам качественные высокотехнологичные современные складские решения для любых задач.

Владислав САНКИН,

генеральный директор

ООО «ФАБС Логистик»

(495) 780-46-29,

www.fabslog.ru ,

www.haenel.de

|